Производство полимерных изделий требует высокоточной и эффективной технологии для массового выпуска деталей с заданными характеристиками. Одним из наиболее универсальных и широко применяемых решений в этой области является литье под давлением.

Технологии и методы литья пластмасс под давлением

Подходы к созданию деталей из полимерных материалов базируются на инженерных решениях, которые обеспечивают высокую повторяемость и минимальные отклонения. Основной принцип заключается в цикличном воздействии на материал, что позволяет массово производить идентичные элементы.

Технологии литья под давлением термопластов прошли долгий путь: от первых гидравлических прессов середины XX века до роботизированных комплексов с цифровым управлением. Сегодня это не просто метод — это целая экосистема, включающая материалы, оборудование, программное обеспечение.

Технологии литья под давлением термопластов прошли долгий путь: от первых гидравлических прессов середины XX века до роботизированных комплексов с цифровым управлением. Сегодня это не просто метод — это целая экосистема, включающая материалы, оборудование, программное обеспечение.

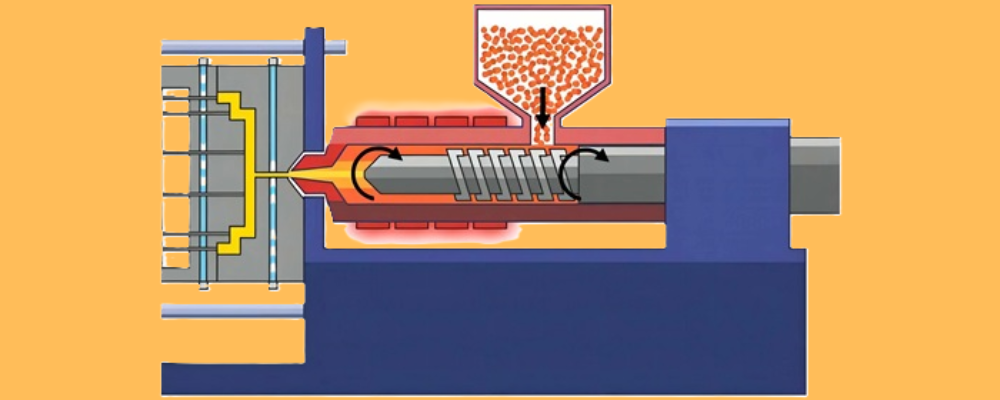

Принцип работы

Суть метода заключается в том, что расплавленный термопласт под высоким давлением впрыскивается в металлическую форму, где он застывает, принимая заданную конфигурацию. После охлаждения форма открывается, и готовая деталь извлекается. Такой способ позволяет добиться высокой точности и повторяемости, что особенно важно при массовом производстве.

Процесс включает следующие ключевые стадии:

- Подготовка пресс-формы: включает её установку, центрирование, фиксацию, проверку на чистоту и целостность. Одновременно в бункер термопластавтомата загружается полимерное сырьё, при необходимости предварительно высушенное.

- Плавление полимера в цилиндре машины: температура контролируется с точностью до ±1°C, что особенно важно при работе с термочувствительными полимерами, например с нейлоном (температура плавления ~260°C) или PEEK (до 370°C).

- Впрыск расплава в форму под высоким давлением: давление достигает 1500 бар, заполняя микроканалы толщиной менее 0,1 мм.

- Охлаждение и кристаллизация материала: используются жидкости или воздух, что сокращает цикл с 60 до 10 секунд для тонкостенных изделий.

- Извлечение готового изделия: роботизированные манипуляторы минимизируют риск повреждения.

- Контроль качества и возможная доработка: финальный этап, включающий проверку изделий на соответствие размерам, а также отсутствие дефектов. При необходимости выполняется доработка, например удаление облоя или шлифовка.

Процесс полностью автоматизирован, а потому требует минимального вмешательства оператора, что делает его выгодным при больших объемах производства.

Интересный факт: скорость впрыска может превышать 500 см³/с, что позволяет создавать до 1000 деталей в час на одной машине.

Оборудование

Технология использует термопластавтоматы. Эти машины состоят из двух основных узлов: впрыскивающего и формующего. Впрыскивающий узел отвечает за нагрев и подачу расплава, а формующий — за фиксацию формы и охлаждение изделия.

Ключевые компоненты оборудования:

Современные термопластавтоматы оснащаются ЧПУ, сенсорными панелями, а также системами мониторинга, что позволяет точно контролировать параметры процесса: температуру, давление, скорость впрыска, время охлаждения и другие. Это обеспечивает стабильность качества и минимизирует риск брака.

Дополнительные опции оборудования:

- Шнековый пластикатор — плавит, перемешивает полимер;

- Система впрыска — подает расплав в форму;

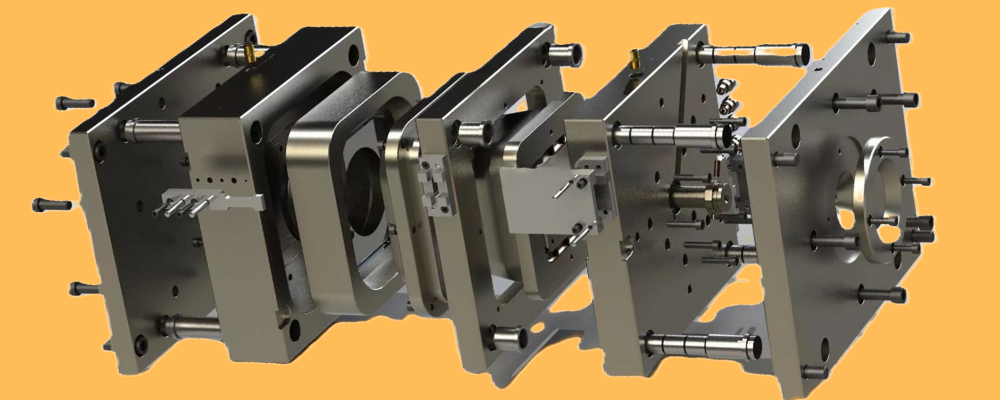

- Пресс-форма — определяет геометрию изделия;

- Система охлаждения — ускоряет затвердевание;

- Автоматическая система извлечения — удаляет готовую деталь.

Современные термопластавтоматы оснащаются ЧПУ, сенсорными панелями, а также системами мониторинга, что позволяет точно контролировать параметры процесса: температуру, давление, скорость впрыска, время охлаждения и другие. Это обеспечивает стабильность качества и минимизирует риск брака.

Дополнительные опции оборудования:

- Роботизированные манипуляторы для автоматической укладки деталей;

- Системы горячеканального впрыска, снижающие потери материала;

- Программируемые логические контроллеры (ПЛК) для гибкой настройки цикла.

Используемые материалы

Для литья под давлением используют термопласты, сохраняющие свойства при многократном плавлении и затвердевании. Материал подбирают с учётом назначения изделия, условий эксплуатации и требуемых характеристик.

Наиболее распространенные материалы:

- Полипропилен (PP) — легкий, химически стойкий, используется для упаковки, бытовых товаров, медицинских изделий;

- Полистирол (PS) — жесткий, прозрачный, применяется в производстве одноразовой посуды, корпусов, осветительных приборов;

- АБС-пластик — ударопрочный, термостойкий, используется в автомобильной, электронной промышленности;

- Полиамид (PA) — прочный, износостойкий, подходит для механических деталей, шестерен, подшипников;

- Полиэтилен (PE) — гибкий, влагостойкий, применяется в упаковке, трубопроводах, емкостях;

- Поликарбонат (PC) — прозрачный, ударопрочный, используется в оптике, строительстве, электронике;

- Полиэтилентерефталат (PET) — применяется для бутылок, упаковки, текстильных волокон.

Сырье может быть в виде гранул, порошков или агломератов. Важно, чтобы материал был тщательно высушен перед загрузкой, особенно в случае гигроскопичных полимеров (например, полиамидов), чтобы избежать дефектов, таких как пузырьки, расслоения, снижение прочности.

Изготовление изделий из пластмасс методом литья под давлением.

Этапы процесса

Производственный цикл состоит из нескольких этапов, каждый из которых влияет на качество готового изделия. Важно соблюдать технологические параметры на всех стадиях, чтобы избежать брака, а также обеспечить стабильность характеристик.

Основные этапы:

- Проектирование формы — 3D-моделирование, проверка на совместимость с материалом.

- Подготовка сырья — сушка гранул при 80–120°C в течение 4 часов удаляет влагу, которая может вызвать пузыри;

- Подготовка пресс-формы: очистка, смазка, установка в машину;

- Загрузка полимерного сырья в бункер;

- Плавление и гомогенизация материала в цилиндре;

- Впрыск расплава в форму под давлением до 2000 бар;

- Охлаждение формы и кристаллизация полимера;

- Открытие формы, извлечение изделия — регулируемое снижение температуры. Например, для ABS оптимально 50–60°C, чтобы избежать внутренних напряжений;

- Контроль качества и возможная доработка.

Процесс литья может занимать от нескольких секунд до нескольких минут, в зависимости от размера, а также сложности изделия. При этом производительность одной машины может достигать нескольких тысяч изделий в сутки.

Преимущества данной технологии

Среди ключевых плюсов выделяются:

Минимум отходов

Один из основных плюсов — высокая степень использования материала. Благодаря точному дозированию и замкнутому циклу, количество отходов минимально. Обрезки, а также литники могут быть переработаны и повторно использованы, что снижает себестоимость, а главное - делает процесс экологически безопасным.

Высокая точность и повторяемость

Технология работает с точностью до сотых долей миллиметра. Это особенно важно при производстве технических деталей, где критичны размеры и допуски. Повторяемость обеспечивается за счет стабильных параметров впрыска и охлаждения.

Универсальный выбор материалов

Для литья под давлением термопластов подходит широкий спектр полимеров, включая стандартные, а также инженерные пластики. Это дает возможность адаптировать процесс под конкретные задачи — от гибких упаковок до прочных конструкционных элементов. Например, медицинские мембраны из термопластичного силикона выдерживают стерилизацию паром. Возможно комбинирование цветов и текстур в одном цикле.

Автоматизация и масштабируемость

Процесс легко масштабируется: от мелкосерийного до массового производства. Современные линии способны работать круглосуточно, обеспечивая высокую производительность при низких затратах на персонал: один оператор управляет 5–10 машинами.

Экономическая эффективность

Благодаря высокой скорости цикла, низкому уровню брака и возможности повторного использования отходов, себестоимость изделий остается низкой. Это делает технологию привлекательной для бизнеса.

Дополнительные преимущества:

- Возможность интеграции с другими процессами (например, вставка металлических элементов).

- Высокая степень детализации поверхности (текстура, логотипы, надписи).

- Широкий диапазон размеров изделий — от микродеталей до крупных корпусов.

Технология литья пластмасс под давлением — это высокоэффективный, универсальный способ массового изготовления изделий из полимеров. Она обеспечивает точность, повторяемость, минимальные отходы и широкий выбор материалов, но эволюция продолжается. Внедрение ИИ, биоразлагаемых материалов и замкнутых производственных циклов расширяет возможности технологии.

Хотя альтернативные методы находят применение, литьё под давлением термопластов по-прежнему оптимально для массового производства. Успех будущего — в балансе между инновациями, экономикой и экологией.