Производство изделий из пластика занимает одно из ведущих мест в промышленности. Широкий спектр конфигураций, высокая точность, массовый выпуск — всё это стало возможным благодаря эффективным методам обработки пластмасс. Среди них особое значение имеет литье пластмасс под давлением, так как позволяет создавать сложные детали с экономией времени и материалов.

Что такое литье пластмасс под давлением?

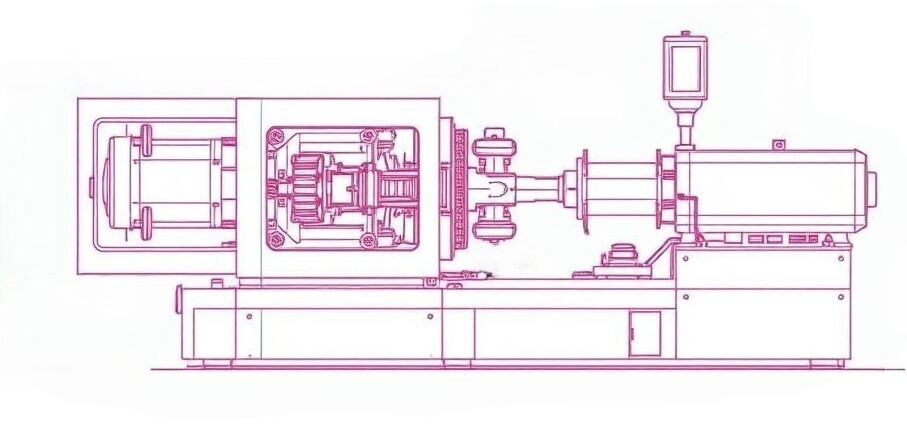

Литье пластмасс под давлением — это технология, в процессе которой расплавленная пластмасса под высоким давлением вводится в металлическую форму (матрицу). После охлаждения и затвердевания материал принимает форму полости, а готовая деталь извлекается из пресс-формы. Этот метод активно применяется в разных отраслях — от автомобилестроения или электроники до бытовой техники или упаковки.

Процесс включает несколько этапов:

- Подготовка сырья — гранулы пластика загружаются в термопластавтомат.

- Плавление материала — гранулы нагреваются до состояния расплава.

- Впрыск расплавленного пластика под высоким давлением в матрицу.

- Охлаждение, потом — затвердевание.

- Извлечение готовой детали.

Высокоточное оборудование, а также современные пресс-формы обеспечивают минимальные отклонения по размерам, сложную геометрию изделий, высокую повторяемость, стабильность качества.

Основные виды применяемых пластмасс — термопласты: полиэтилен, полипропилен, полистирол, а также некоторые виды термореактивных материалов. Выбор материала зависит от требований к прочности, гибкости, химической стойкости, а также других свойств конечного продукта.

Технологические особенности процесса

Для результата важны несколько технологических факторов:

- Температура расплава должна быть оптимальной для конкретного материала, чтобы обеспечить хорошую текучесть и минимизировать термическое разрушение;

- Сила впрыска регулируется с учётом сложности конструкции, а также толщины стенок, чтобы гарантировать полное заполнение полости;

- Скорость впрыска влияет на качество поверхности, предотвращая образование дефектов.

- Время охлаждения должно быть достаточным для полного затвердевания, но не чрезмерным, чтобы не снижать производительность.

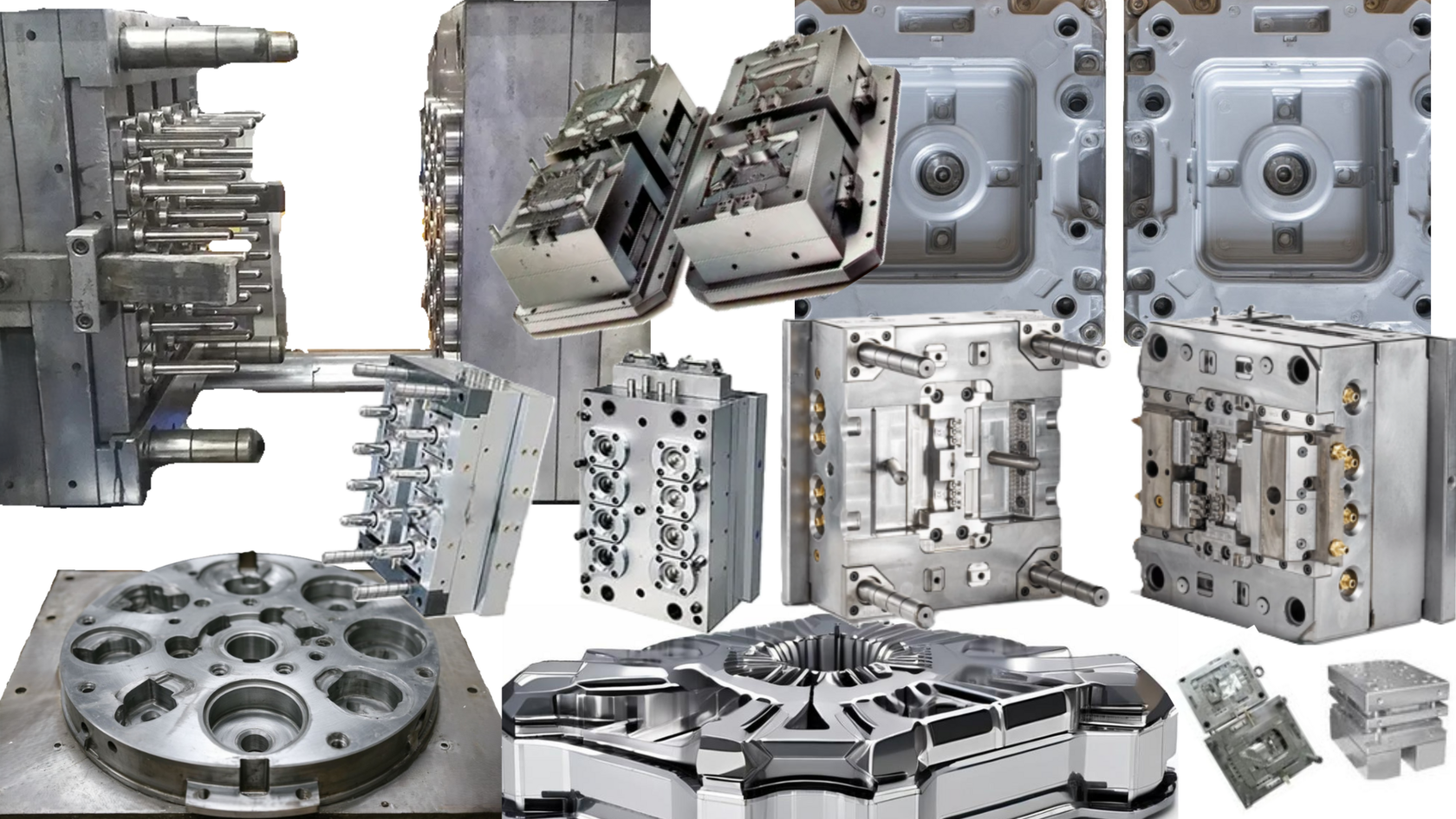

Важным этапом выступает разработка матрицы — она гарантирует равномерное распределение пластика, эффективное охлаждение, а также удобство извлечения деталей.

Виды пресс-форм

- Одноразовые (однополостные) — для изготовления одной детали за цикл;

- Многоразовые (многополостные) — производят несколько идентичных деталей одновременно, что увеличивает производительность;

- Многокомпонентные — для деталей из нескольких видов пластика в одном цикле;

- Сложные с подвижными элементами — для деталей со сложной геометрией, например, с поднутрениями или замками.

Выбор зависит от требований, объемов или бюджета.

Преимущества литья под давлением

Высокая производительность и точность

Технология формирования пластмасс путём впрыска обеспечивает массовое производство деталей с высокой скоростью и точностью. Термопластавтоматы выполняют сотни циклов в час, обеспечивая большие объёмы выпуска.

Плюсы высокой производительности:

- Быстрое тираж идентичных деталей;

- Минимальные отклонения размеров благодаря точной конструкции, а также контролю силы впрыска;

- Детали со сложной конфигурацией с тонкими стенками;

- Автоматизация процессов снижает участие оператора, минимизирует ошибки.

Высокое давление обеспечивает равномерное заполнение полости, что снижает вероятность дефектов, повышая качество.

Экономия материала и времени

Данная технология максимально эффективно использует сырьё. Излишки пластика, образующиеся при формовании, обычно перерабатываются, а потом возвращаются в цикл. Это снижает отходы, экономит материалы.

Экономия времени достигается за счёт автоматизации процесса, что уменьшает время цикла, снижает трудозатраты. Быстрая смена форм, а также настройка оборудования позволяют оперативно реагировать на изменения в заказах.

Основные плюсы экономии:

- Сокращение затрат на сырьё;

- Быстрое изготовление деталей;

- Повышение рентабельности;

- Возможность параллельного изготовления нескольких изделий благодаря многополостным формам.

Разнообразие материалов

В технологии используют разные материалы, получая конечный продукт с разными свойствами — от гибких и эластичных до жёстких и ударопрочных.

Преимущества работы с разными материалами:

- Можно выбирать пластик с учётом условий эксплуатации;

- Производство многокомпонентных деталей из разных видов пластмасс;

- Повышаются функциональные характеристики продукции;

- Добавки для улучшения огнестойкости, УФ-стабильности, антимикробных свойств.

Технология используется во многих сферах: медицина, электроника, автомобильная промышленность, производство упаковки или бытовых товаров.

Качество поверхности и эстетика изделий

Литейное производство пластмассовой продукции обеспечивает детали с высокой точностью, а также с гладкой поверхностью без дополнительной обработки.

Преимущества:

- Отсутствие швов или дефектов на поверхности;

- Использование текстурированных конструкций позволяет добиться декоративных эффектов;

- Высокая стабильность характеристик;

- Легкость нанесения красок или покрытий.

Особенно актуально для продукции, где внешний вид играет немаловажную роль, например, в электронике или потребительских товарах.

Недостатки метода

Высокие первоначальные затраты

Один из основных минусов метода — значительные инвестиции на этапе подготовки. Изготовление металлической формы требует времени, а также финансовых ресурсов. Это связано с необходимостью точного проектирования, высокоточного фрезерования или электроэрозионной обработки.

- Плюс: матрица служит для массового производства, что снижает себестоимость единицы готового продукта;

- Минус: высокая стоимость изготовления пресс-формы делает невыгодным мелкосерийное производство.

Поэтому данный метод рекомендуется при больших объёмах заказа. Для прототипирования или небольших серий чаще применяют другие методы.

Ограничения по размерам изделий

Технология имеет определённые ограничения по размерам деталей. Это связано с конструкцией оборудования, матрицы, а также с особенностями процесса охлаждения материала.

Основные ограничения:

- Максимальный размер ограничен размером пресс-оборудования;

- Сложности с равномерным охлаждением крупных деталей приведут к внутренним напряжениям или деформациям;

- При литье под давлением стенки изделий также имеют ограничения — слишком толстые или слишком тонкие участки могут вызывать дефекты.

Возможность дефектов при неправильных условиях

Несмотря на высокую точность, технология чувствительна к параметрам процесса. Неправильный выбор температуры, силы впрыска, времени впрыска или охлаждения приведёт к дефектам.

Типичные проблемы:

- Усадка, появление пустот внутри детали;

- Вспенивание, образование пузырьков воздуха;

- Деформация и трещины;

- Неполное заполнение полости матрицы;

- Следы от швов или линий соединения потоков пластика.

Для минимизации минусов важен профессиональный контроль, а также оптимизация параметров. Использование новейших систем мониторинга, а также автоматизации помогает снизить риск брака.

Сложности в обслуживании и ремонте оборудования

Пресс-формы требуют регулярного технического обслуживания. Износ, коррозия, повреждения — снижают качество продукции.

Особенности:

- Высокие затраты на ремонт или переналадку;

- Время простоя при замене или ремонте деталей оборудования.

Перспективы развития технологии литья пластмасс под давлением

Развитие технологий и инноваций открывает новые возможности для совершенствования метода. Внедрение автоматизации, цифровых систем управления повышает качество, а главное снижает себестоимость метода.

Основные направления развития:

- Использование умных систем контроля параметров процесса, основанных на искусственном интеллекте и машинном обучении, для оптимизации режимов;

- Разработка новых материалов с улучшенными характеристиками, включая биоразлагаемые или композитные пластики;

- Оптимизация конструкции пресс-форм с применением современных компьютерных методов моделирования и 3D-печати компонентов матрицы;

- Внедрение энергоэффективных решений, экологичных технологий, направленных на снижение энергопотребления, а также уменьшение отходов;

- Интеграция с аддитивными технологиями для создания гибридных изделий и прототипов;

- Разработка многофункциональных пресс-форм, позволяющих изготавливать пластиковую продукцию с интегрированными электронными или механическими компонентами.

Влияние цифровых технологий и автоматизации

В литейном производстве всё чаще используют цифровые технологии и автоматизацию. Это включает:

- Системы удалённого мониторинга, а также диагностики оборудования;

- Автоматическую настройку параметров в реальном времени;

- Анализ больших данных для предсказания отказов и оптимизации процессов;

- Виртуальное моделирование, а также цифровые двойники пресс-форм.

Эти меры повышают эффективность, снижают затраты, а также улучшают конечный продукт.

Экологические аспекты

Текущие технологии направлены на уменьшение влияния на окружающую среду. В литейном производстве это проявляется в следующих аспектах:

- Переработанные или биоразлагаемые материалы;

- Снижение энергопотребления за счёт оптимизации процессов;

- Минимизация отходов или организация их повторного использования;

- Применение смазочных, а также охлаждающих жидкостей, безопасных для экологии.

Литье пластмасс под давлением — высокотехнологичный метод производства пластиковых деталей с преимуществами и недостатками. Основные достоинства — высокая производительность, точность, экономия материалов, разнообразие пластмасс. К минусам относятся значительные первоначальные затраты, ограничения по размерам и риск дефектов при нарушении технологических параметров.

Современные инновации, а также развитие цифровых систем управления делают данный метод более эффективным, универсальным способом, расширяя возможности производства пластиковой продукции в разных областях.

Развитие технологий, автоматизация и экологические решения помогут методу оставаться ведущим в ближайшие десятилетия, гарантируя выпуск качественной, а также конкурентоспособной продукции.